发布时间:2022-10-21 9:35

发布时间:2022-10-21 9:35

人气:584

人气:584

来源:丰盛

来源:丰盛

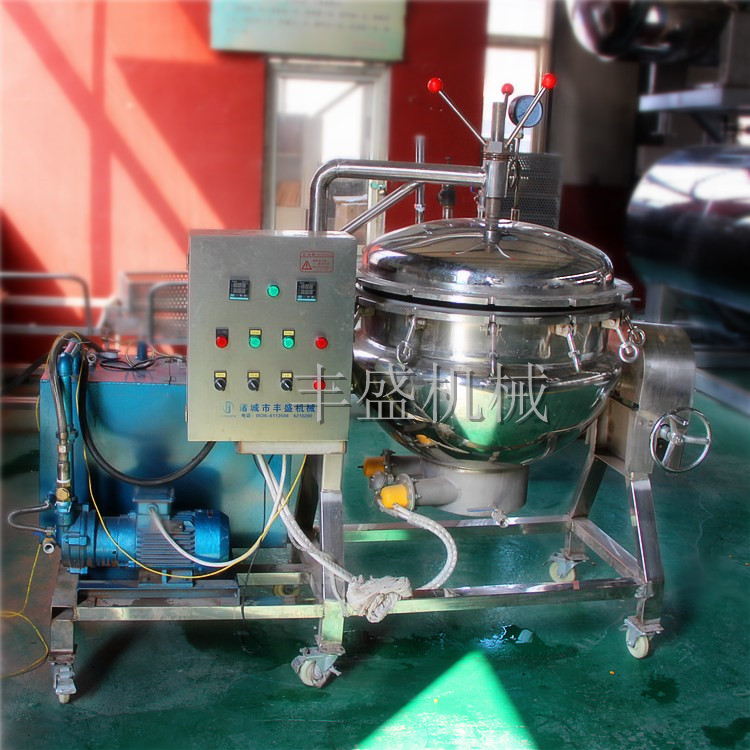

目前主要有常压及真空浓缩两种方法:

(1)常压浓缩 将物料至于夹层锅中,常压下加热浓缩,为保证产品质量,应注意以下几点:

①为防止焦锅,投料前先将锅刷洗干净,物料应在夹层锅中,慢慢开蒸汽加热。浓缩初期,由于物料内占有大量空气,在浓缩时会产生大量泡沫,为防止汁液外溢,可加入少量水或消泡剂,以利正常蒸发。

②浓缩过程中注意搅拌,开始加热蒸汽压力为0.3~0.4MPa 至浓缩后期,蒸汽压力应降至0.2MPa。

③浓缩时间不宜过长或过短,过长会直接影响果酱的色、香、味和胶凝力;过短易引起含量低的果酱因转化糖不足而在贮藏期间产生蔗糖结晶现象。因此,每锅下料量以控制出成品50kg左右,浓缩时间以25~55min 较宜(按果酱品种不同控制)。

(2)真空浓缩 将物料置于真空浓缩锅中,在减压下进行蒸发浓缩。真空浓缩应注意以下几点:

准备工作(单效浓缩锅)

①设备及管路洗净,并检查进出料管路及所属的阀门有无漏气漏浆。真空泵润滑油是否足够。

②放尽加热室内的积水,关好出料管路阀门。

③开启冷凝水阀门并开真空泵,检查各部分正常后,开始运转浓缩。

浓缩:

①真空浓缩的进料,系依锅内真空吸力将料吸入,待真空表达O.053MPa以上,才能开启进料阀。物料温度最好不低于70℃,以利浓缩。

②加热蒸汽压力保持0.15~0.2MPa,锅内真空度0.087 ~0. 096MPa,温度50~60℃。

③浓缩过程如泡沫上升剧烈,可在浓缩前添加适量消泡剂或开启锅内的空气阀,使空气进入锅内以抑制泡沫上升,待正常后再关闭。

④浓缩过程应保持物料淹过加热面,防止焦锅。当浓缩接近终点时,关闭真空泵破坏锅内真空,在搅拌下将果酱加热升温至90~95℃,迅速关闭进汽阀出料。

(3)浓缩终点的测定除依经验控制外,一般采用折光计测定(注意温度校正)。